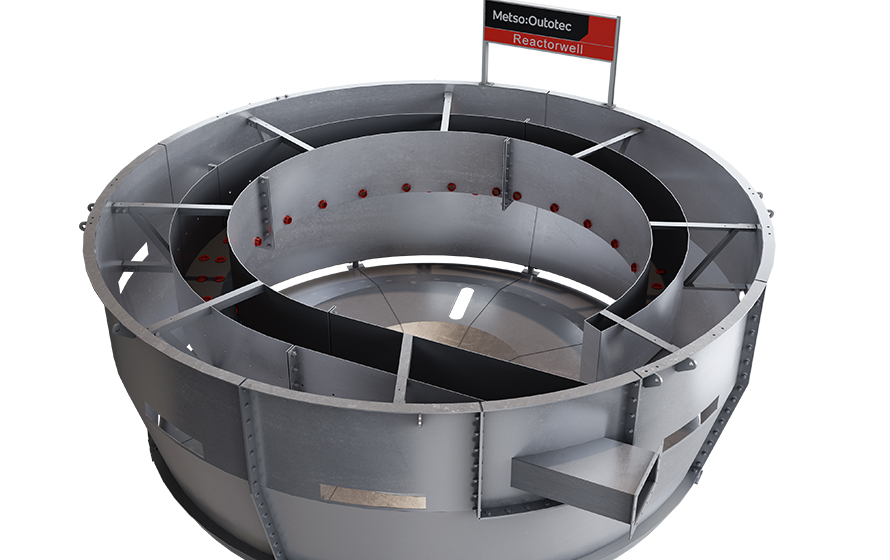

еҮӯеҖҹReactorwellв„ўдёӯеҝғз»ҷж–ҷдә•пјҢзҫҺеҚ“йҮҚж–°е®ҡд№үдәҶиЎҢдёҡзҡ„еҸҜжҢҒз»ӯеҸ‘еұ•зӣ®ж ҮгҖӮиҝҷж¬ҫдё–з•ҢдёҖжөҒзҡ„з»ҷж–ҷзі»з»ҹеҸҜд»ҘжңҖеӨ§зЁӢеәҰең°жҸҗеҚҮжө“еҜҶжңәжҖ§иғҪпјҢеҗҢж—¶жңҖеӨ§зЁӢеәҰең°еҮҸе°‘зө®еҮқеүӮз”ЁйҮҸпјҢдёәжӮЁзҡ„з”ҹдә§еёҰжқҘжҳҫи‘—зҡ„иҝҗиҗҘжҲҗжң¬ж•ҲзӣҠгҖӮ

-

жңҖе°Ҹзҡ„зҺҜеўғеҪұе“Қ

-

жҠҖжңҜеҲӣж–°зҡ„дёҖж¬ЎйЈһи·ғ

-

зЁіе®ҡзҡ„жҖ§иғҪ

-

еҚ“и¶Ҡзҡ„жҲҗжң¬ж•ҲзӣҠ

жҠҖжңҜеҲӣж–°зҡ„дёҖж¬ЎйЈһи·ғ

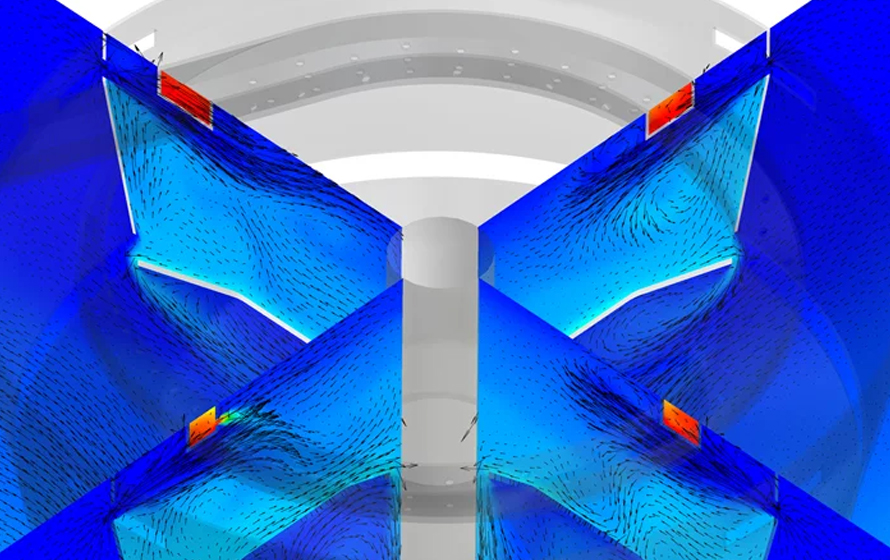

ж–°дёҖд»Јдёӯеҝғз»ҷж–ҷдә•е…·жңүиҫғй«ҳзҡ„еӣәдҪ“еҒңз•ҷж—¶й—ҙе’Ңж··еҗҲж•ҲзҺҮпјҢж¶ҲйҷӨдәҶиҝӣж–ҷзҹӯи·Ҝй—®йўҳгҖӮйҖҡиҝҮйҷҚдҪҺеүӘеҲҮйҖҹзҺҮпјҢд»Ҙе®һзҺ°зҗҶжғізҡ„зө®еӣўз”ҹй•ҝпјҢеҸҜе®һзҺ°еқҮеҢҖеҜ№з§°зҡ„з»ҷж–ҷдә•еҮәж–ҷе’ҢжңҖдҪіиҝӣж–ҷжөҒжҖҒи°ғж•ҙгҖӮдҪңдёәMetso Plusдә§е“Ғз»„еҗҲзҡ„дёҖйғЁеҲҶпјҢReactorwellв„ўеҸҜйҷҚдҪҺзө®еҮқеүӮз”ЁйҮҸгҖӮ

е…·жңүзӢ¬зү№зҡ„иҝӣж–ҷжәңж§Ҫе’Ңе°„жөҒж··еҗҲи®ҫи®ЎгҖӮ

еҹәдәҺж•°зҷҫдёӘиЎҢдёҡйўҶе…Ҳзҡ„CFDи®Ўз®—жңәжөҒдҪ“еҠЁеҠӣеӯҰд»ҝзңҹжЁЎжӢҹдјҳеҢ–гҖӮ

жӢҘжңүеӨҡйЎ№е…Ёзҗғдё“еҲ©гҖӮ

е·ҘдҪңеҺҹзҗҶ

иҝӣж–ҷзҹҝжөҶйҰ–е…Ҳиҝӣе…Ҙиҝӣж–ҷжәңж§ҪпјҢ并йҖҡиҝҮж··еҗҲе–·еҳҙеқҮеҢҖеҲҶеёғгҖӮ

зЁҖйҮҠж°ҙдёҺиҝӣж–ҷзҹҝжөҶеҝ«йҖҹж··еҗҲпјҢеңЁз»ҷж–ҷдә•еҶ…е®һзҺ°зө®еҮқжүҖйңҖзҡ„жңҖдҪізҹҝжөҶжө“еәҰгҖӮ

зө®еҮқеүӮеј•е…ҘеҲ°иҝӣж–ҷжәңж§ҪеӨ–йғЁпјҢдёҺзҹҝжөҶзј“ж…ўж··еҗҲпјҢеңЁдҪҺеүӘеҲҮйҖҹзҺҮзҺҜеўғдёӯеҪўжҲҗеҗҲйҖӮеӨ§е°Ҹзҡ„зө®еӣўгҖӮ

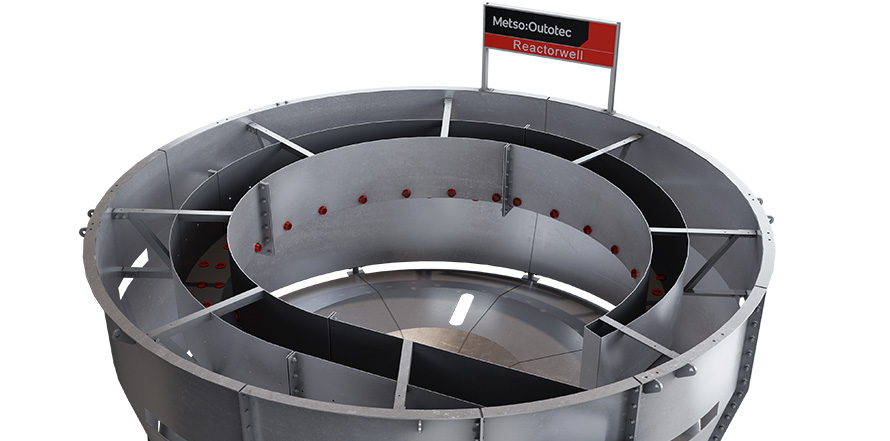

ж— дёҺдјҰжҜ”зҡ„жҖ§иғҪ

з”ұдәҺз»ҷж–ҷдә•еҮәж–ҷзҡ„й«ҳеәҰеҜ№з§°жҖ§пјҢReactorwellв„ўиғҪеӨҹдҪҝжө“еҜҶжңәжІүйҷҚйқўз§Ҝеҫ—еҲ°жңҖеӨ§зЁӢеәҰең°еҲ©з”ЁпјҢд»ҺиҖҢжҸҗй«ҳи®ҫеӨҮзҡ„ж“ҚдҪңдҫҝеҲ©жҖ§е’ҢеҜ№е·ҘиүәеҸҳеҢ–зҡ„е“Қеә”иғҪеҠӣгҖӮжӯӨеӨ–пјҢиҝҳиғҪеӨҹе®һзҺ°жӣҙеҘҪзҡ„жәўжөҒжҫ„жё…еәҰе’Ңеә•жөҒжө“еәҰгҖӮ

еңЁеҪ“еүҚи®ёеӨҡз»ҷж–ҷдә•йҡҫд»Ҙи§ЈеҶіжҲ–еӢүејәеә”д»ҳзҡ„е·ҘеҶөжқЎд»¶дёӢдёӯиЎЁзҺ°еҮәеҚ“и¶ҠжҖ§иғҪгҖӮ

еӣҫдёә6mзӣҙеҫ„Reactorwellз»ҷж–ҷдә•пјҢиҝӣж–ҷжө“еәҰ48%зЁҖйҮҠиҮі10%пјҢж— йңҖжіөејәеҲ¶зЁҖйҮҠгҖӮ

>90%зҡ„з»ҷж–ҷдә•е®№з§Ҝз”ЁдәҺзө®еӣўз”ҹй•ҝгҖӮ

еҚідҪҝеңЁеӨ§е°әеҜёз»ҷж–ҷдә•пјҲзӣҙеҫ„>6mпјүе’Ңиҫғе®Ҫзҡ„иҝӣж–ҷзҹҝжөҶжө“еәҰиҢғеӣҙжқЎд»¶дёӢпјҢд№ҹиғҪе®һзҺ°иүҜеҘҪж··еҗҲе’ҢеҲҶеёғеқҮеҢҖзҡ„з»ҷж–ҷдә•еҮәж–ҷгҖӮ

жңүдәӣеҺӮ家зҡ„з»ҷж–ҷдә•и®ҫи®ЎжүҝиҜәеҸҜе®һзҺ°иүҜеҘҪзҡ„з»ҷж–ҷдә•еҮәж–ҷеҜ№з§°жҖ§пјҢдҪҶиҝҷеҸӘеңЁдёҖдәӣжҜ”иҫғз®ҖеҚ•е®№жҳ“зҡ„е·ҘиүәжқЎд»¶дёӢжүҚиЎҢпјҲе°Ҹзӣҙеҫ„з»ҷж–ҷдә•гҖҒж— йңҖзҹҝжөҶзЁҖйҮҠгҖҒиҝӣж–ҷзҹҝжөҶжө“еәҰдҪҺпјүгҖӮ

еҚ“и¶Ҡзҡ„жҲҗжң¬ж•ҲзӣҠ

еҫ—зӣҠдәҺжҷәиғҪи®ҫи®Ўе’ҢжЁЎеқ—еҢ–пјҢReactorwellв„ўз»ҷж–ҷдә•з»ҙжҠӨдҝқе…»з®ҖдҫҝгҖӮReactorwellв„ўз»ҷж–ҷдә•е§Ӣз»ҲдҝқжҢҒиҫғй«ҳзҡ„еҚ•дҪҚйқўз§ҜеӨ„зҗҶиғҪеҠӣпјҢж”№иҝӣеҗҺзҡ„Autodilв„ўиҮӘзЁҖйҮҠзі»з»ҹжңҖеӨ§зЁӢеәҰең°еҮҸе°‘дәҶејәеҲ¶зЁҖйҮҠжіөзҡ„йңҖиҰҒпјҢжүҖжңүиҝҷдәӣпјҢеҸҜе®һзҺ°жҖ»жӢҘжңүжҲҗжң¬зҡ„йҷҚдҪҺгҖӮ

еҜ№жө“еҜҶжңәиҖҢиЁҖпјҢзө®еҮқеүӮж¶ҲиҖ—жҳҜжңҖй«ҳзҡ„иҝҗиЎҢжҲҗжң¬д№ӢдёҖгҖӮе®һи·өиҜҒжҳҺпјҢReactorwellв„ўз»ҷж–ҷдә•еҸҜжңүж•ҲйҷҚдҪҺжө“еҜҶжңәиҝҗиЎҢжҲҗжң¬гҖӮ

з”ұдәҺиҝӣж–ҷжөҒж§ҪеҸҜжӢҶеҚёе’ҢжӣҙжҚўпјҢз»ҙжҠӨдҝқе…»еҚҒеҲҶз®ҖдҫҝпјӣиҖҢзҺ°жңүз»ҷж–ҷдә•зҡ„и®ҫи®ЎеҜ№дәҺз»ҙжҠӨдҝқе…»жқҘиҜҙзӣёеҜ№йә»зғҰгҖӮ

еҰӮжһңе·ҘиүәжқЎд»¶еҸ‘з”ҹйҮҚеӨ§еҸҳеҢ–пјҢд№ҹеҸҜе°ҶReactorwellеҚҮзә§дёәж–°зҡ„иҝӣж–ҷжәңж§Ҫй…ҚзҪ®гҖӮ